如何制造出強大的發動機

制造強大的發動機需要綜合考量多方面因素。材料的選擇至關重要,高強度、耐高溫的合金材料是制造缸體、活塞等部件的理想之選;先進的加工工藝不可或缺,高精度數控機床能讓零部件加工更為精準。進氣和排氣系統要合理設計,以保證進氣充足、排氣順暢;燃燒系統也需優化,實現燃油噴射的精準控制。此外,智能數字化生產等先進技術也能助力打造強大發動機。

在材料選用方面,優質的合金材料能承受發動機運轉時產生的巨大壓力與高溫,保障部件的耐用性與穩定性。比如缸體,作為發動機的關鍵支撐結構,采用高強度合金能防止其在高壓下變形;活塞在高溫高壓的燃燒環境中往復運動,耐高溫材料可有效降低磨損,延長使用壽命。

先進加工工藝猶如給發動機制造裝上“精確制導”系統。高精度數控機床能夠將設計藍圖完美轉化為實際零部件,尺寸誤差被控制在極小范圍內,使得各個部件之間配合得天衣無縫,從而提升發動機整體性能。

合理設計的進氣和排氣系統是發動機的“呼吸通道”。高效的進氣系統能讓更多新鮮空氣涌入,為燃燒提供充足的氧氣;順暢的排氣系統則能迅速排出廢氣,減少殘留對燃燒過程的干擾,確保發動機的高效運轉。

優化燃燒系統則是提升發動機動力的核心環節。精準的燃油噴射技術可根據發動機的工況,精確控制燃油的噴射量和噴射時間,讓燃油與空氣充分混合并完全燃燒,釋放出最大能量。

智能數字化生產技術更是為發動機制造帶來變革。像濰柴智能數字化工廠,從原材料采購到成品出廠,全程實現智能化。加工自動化率和裝配自動化率的提高,不僅提升了生產效率,還保證了產品質量的穩定性。數字孿生技術搭建的虛擬工廠提前優化生產流程,減少失誤。智能工序進一步確保了生產過程的準確性。冷車測試環節更是為發動機質量把關,確保每一臺出廠的發動機都符合高品質標準。

總之,制造強大的發動機需要在材料、工藝、系統設計以及生產技術等多個方面協同發力,每一個環節都緊密相連,共同鑄就發動機的強大性能 。

(圖/文/攝:太平洋汽車 整理于互聯網)

>>點擊查看今日優惠<<

-

1每日車聞:一汽奧迪A5L預售25.68萬起/兩款新車7月24日上市

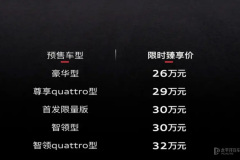

- 2預售26萬起 上汽奧迪A5L Sportback將上市

- 32026款五菱星馳上市 限時一口價3.78萬元起!

- 4上新限時價10.99萬元起 領克Z20新增車型上市

- 5沃爾沃XC70將于8月開啟預售 搭載1.5T插混系統

一级a做免费大全在线观看_国产三级精品三级男人的天堂_欧美激情二区在线播放_人妻中文字幕无码中出- 6新款坦克500新能源將7月25日首發 新增激光雷達

- 7全新一汽-大眾攬境開啟預售 預售價29.99萬元起

相關閱讀點擊加載更多天天免費国产在线观看 | 中文字幕在线看一区视频 | 色88久久久久高潮综合影院 | 三上悠亚AV福利在线观看 | 在线中文字幕乱码免费网站 | 日本精品在线一区欧美 |<abbr id="6vcb1"><tfoot id="6vcb1"><output id="6vcb1"></output></tfoot></abbr> <style id="6vcb1"><u id="6vcb1"><thead id="6vcb1"></thead></u></style> - 2預售26萬起 上汽奧迪A5L Sportback將上市

粵公網安備 44010602000157號

粵公網安備 44010602000157號